Om när en av världens största solcellsfabriker fanns i Värmland med Tommy Strömberg

13 augusti 2020

Av Erik Wallnér (wallner@solcellskollen.se)

Det är 2007 i Glava utanför Arvika. De 300 anställda jobbar sexskift i en av världens mest högautomatiserade solcellsmodulfabriker. Företaget Scanmodule har miljardomsättning och skeppar 15 000 paneler i veckan. Sen händer något. Kina ger sig in på världsmarknaden vilket leder till att stora delar av Europas solcellsindustri, inklusive fabriken i Glava, slås ut.

Vi bröt av vardagstillvaron och ringde upp Tommy Strömberg, som på den tiden var en av de ansvariga för solcellsfabriken i Glava, för ett samtal som spann från när den globala solcellsindustrin tog fart i Europa, via resan med fabriken i Glava, till när produktionen flyttade till Kina. Vi lät även Tommy resonera kring vad som sker härifrån och framåt!

Vi tar väl det här från början, hur kom man på att bygga en solcellsfabrik i lilla Glava?

Om vi backar lite ytterligare, det behövs nog för att förstå vad som skulle hända i Sverige och i fabriken. Alf Bjørseth [norsk entreprenör och grundare av solcellsföretaget REC, reds. anm.] hade slutat på Elkem som var bra på att ytbelägga kisel så att det fick olika laddningar. Han hade kommit i närheten av solenergi och hans idé var att man skulle producera wafers, grundskivan [i en solcell], i Norge och hade börjat få med sig människor och kommunalråd. Man startade en fabrik i Glomfjord. Då, 1998-1999, var solcellsmarknaden liten: 200-400 MW jämfört med dagens 117 GW. Det visade sig efter en stund att man producerade 75% av världens wafers. Styrkt av det började man se sig om.

... mot att även producera solcellsmoduler?

Det som var kris, det var inte att producera moduler. Det var att få tag på råkisel för wafersen. Halvledarkisel fanns för elektronik, men inte så kallad solar grade-kisel. Så parallellt gick det norska gänget och hittade en kiselanläggning som skulle läggas ner. I Moses Lake, i USA. Fabriken var som en hel stad, en jättemaskin. De hade världens största wafer-produktion, nu fick de även världens största råkiselproduktion. Det var då, runt 2000 som REC, Renewable Energy Corporation, bildades. Allt börjar gå väldigt bra och man säljer med fina marginaler. Då tänker man, “Vi kanske inte ska sälja dessa wafers, utan moduler”. Parallellt hade Alf genom REC köpt en herrgård i Glava [utanför Arvika]. Och plötsligt stod jag där ansvarig för en herrgård och en konferensverksamhet i Glava. Det var startpunkten för solcellsfabriken i Glava. Det blev naturligt att placera fabriken inom EU då marknaden fanns i Tyskland.

Hur får man kunskap och personal till Värmlands skogar för att bygga och driva en solcellsfabrik?!

När vi satte målet på 100 MW insåg vi att det skulle bli en helautomatiserad fabrik och ingen hade byggt en sån förut. På den tiden var i princip hela världsmarknaden i Tyskland. 75% av allt som fanns installerat fanns där. Vi tog kontakt med den tyska bilindustrin och fick med dem att bygga den. Det andra problemet var personal. Sitter man i Glava kommer man aldrig få stockholmare eller göteborgare att flytta in i skogen. Jag tog hjälp av HR-chefen på Arvika kommun och vi bedömde att vi skulle behöva 300 namn. Vi kartlade vilka invandrargrupper som fanns. Många hade fina utbildningar från sitt hemland. Vi hittade till exempel en kille som körde taxi i Linköping, Shankar Sridhara. Han hade sin master från Delhi, och doktor i materialfysik från Pittsburgh. Idag jobbar han som CTO på REC i Singapore och är en av de mest briljanta modulteknikerna i världen. Vi lyckades få igång fabriken. När den var klar var det 800 kvm med några maskiner.

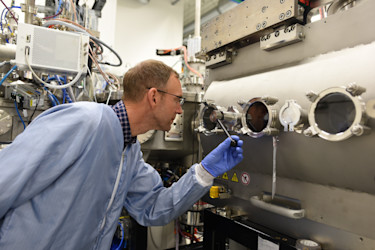

Solceller sätts ihop till solpaneler i fabriken i Glava, som nyligen har blivit uppköpt av nya ägare.

Solceller sätts ihop till solpaneler i fabriken i Glava, som nyligen har blivit uppköpt av nya ägare.

Vi spolar fram lite. Det är 2007 i Glava utanför Arvika. Scanmodule har miljardomsättning. Ni säljer 15 000 paneler i veckan. Och du är en av de ansvariga för en av de mest moderna solcellsfabrikerna i världen. Ta oss dit!

Från att fabriken var klar mer än dubblades kapaciteten varje år. Från 1 MW till 4,7 MW, 14 MW, 45 MW till 108 MW per år. Vi hade ett mål om att ha en omsättning på 300 miljoner 2006-2007. När 2007 kom omsatte vi 4,3 miljarder och tjänade 380 miljoner. 2008 hade fabriken byggts ut till sin maximala kapacitet. 2009 gick fabriken sex skift, året om. Och 2010 lades den ner [fabriken startades upp igen 2011 och var i drift fram till 2015].

För något händer där i tiden. Den globala konkurrensen hade blivit mycket hårdare efter att kineserna kommit igång med stora fabriker. Hur skulle du beskriva utvecklingen runt 2010-talet?

Jag har en presentation som jag brukar titta på. Om hur fel man kan ha. Det är 2009 års marknadsinformation till REC:s finansiärer. Den beskriver hur världen skulle se ut från då och tio år framåt. Solar grade-kisel skulle fortfarande vara begränsat. Då hade vi 70% av världsmarknaden. Vi nämnde att det fanns andra aktörer, men att det skulle ta 3-4 år tills de skulle bygga ut sin kiselproduktion. Vi nämnde konkurrerande företag som tillverkade solcellsmoduler. 9 av de 10 största var baserade utanför Kina. Vi var ju störst så vi kunde säga “så här ser världen ut”. Övrig europeisk industri delade vår bild. Sen kom man in i 2009 och 2010. Man börjar producera polykristallint kisel i Kina. De tyska automatiseringsproducenterna tog sig över till Kina. Specifika modulmaterial börjar tillverkas där. Kinesiska staten säger att “den här marknaden vill vi vara i”. De får igång sin marknad. På tre år går de ifrån 0 till 70 GW i installerad kapacitet. Sånt föder en inhemsk industri.

Och vad händer med priserna då?

När det var 2008 och vi tittade in i 2009 så var våra förbättringsplaner i paritet med den prissänkningen vi såg. Det som styrde världspriset då var tyska feedintarriffen [subventionen som tyska staten betalade om man matade in solel på elnätet]. Som kund fick man en garanterad ersättning i 25 år om man satte upp solceller. Om den tyska marknaden är i särklass störst i världen så blir det priset som styr. Men sen började man producera mycket i Kina. Det tar 6-7 veckor att köra över en modul med båt från Kina till Hannover, och på den tiden hade vinsten ätits upp. Priserna var i fritt fall. 2007 sålde vi moduler för 3 €/W. När First Solar sa att de skulle bli först att ta sig ner till 1 €/W tänkte vi, “Helvete, det där går aldrig”. Nu är man nere på 0,2 €/W.

Tyskarna, som förlorade i stort sett hela den solcellsindustri de byggt upp, måste ha känt ett otroligt nederlag?

Det fanns en radie på 7-8 mil runt Halle i Tyskland, med [solcellsproducenten] Q-Cells i mitten. Solar Valley kallades det. Det är tomt idag. Jag och min kollega Thor Christian Tuv började bygga företaget Innotech Solar 2009. Idén var att ta hand om solceller med produktionsfel och uppgradera dem. Då var 4% av alla världens solceller avfall. Tillsammans med tyska forskare fick vi reda på vad som var fel, alla de defekter som vi upptäckte gjorde vi utifrån Tyskland. Vi fanns i Halle och i München. Så vi kände oss som en del av den politiska tyska äran. Vi demonstrerade i Berlin för att de skulle rädda de tyska jobben, vi protesterade mot att de skulle avskaffa feedintarrifferna och på så sätt slå ihjäl industrin. Men i slutändan var det inte det som skadade den tyska industrin, utan Kina. De gjorde det både snabbare, bättre och snyggare.

Tommy Strömberg driver i dagsläget den egna firman Innos samt sitter i styrelsen för Glava Energy Center.

Tommy Strömberg driver i dagsläget den egna firman Innos samt sitter i styrelsen för Glava Energy Center.

Vi snabbspolar till 2020, vad är det för typ av solpaneler som produceras i Europa idag?

Det finns fortfarande standardiserad modulproduktion i Tyskland, men i små volymer. Det som görs har i regel någon sorts specialtillämpning. Solarwatt som gör glas/glas-paneler finns i Dresden och i Polen. Det finns även de som gör byggnadsintegrerade solpaneler. Men av världsmarknaden på 117 GW så skulle jag gissa att tillverkning i Europa är en halv GW. För modulproduktionen i Sverige kan du ringa Per-Erik Jonsson [som är en av de som nu jobbar med att få igång produktionen i fabriken i Glava] och höra hur många pall de gjorde förra året. Uppströms finns det kvar lite kiselproduktion i Norge. Du har till exempel Norsun som ägs av Scatec Solar som gör en wafer av ett kisel som är högrent vilket behövs när du gör effektiva, bakkontakterade solceller.

Ser du någon väg framåt för Europa att ta upp konkurrensen med Asien när det gäller att producera standardmoduler igen. Ta batterifabriken som Northvolt bygger, kan inte det bli ett exempel att följa?

Jo, har man kapital och kan producera i en högautomatiserad fabrik så kostar det lika mycket var man än är, den har väldigt lite personal, så personalkostnaden är inte så stor. Det finns lite att spara på att producera lokalt: transportkostnaden är på två €c per watt och så har du en räntekostnad på 2-4%. Jag tror det handlar mycket om hur marknadsvolymen ser ut i ditt område. Kina har haft fördelen av att de har haft en mycket större inhemsk marknad, men nu är det ganska nära mellan Europa och Kina. I Europa installerades 16 GW medan Kina hade gått ner till 30 GW under 2019. Kan man göra produktion i Europa? Det är klart man kan.

Idag är solpaneler extremt standardiserade, de är tja, 1 x 1,65 m, har verkningsgrader runt 20%, och kostar runt 0,2 €/W. Var är vi om 10 år tror du?

Jag tror den kommer följa den här lärkurvan [som säger att för varje fördubbling i installerad kapacitet globalt sjunker priset med ca 20%]. Jag kollade upp det där nyligen, en standardpanel har blivit i snitt 4,2 W bättre per år. Det tror jag fortsätter. Sen ska det sägas att modulens procentsats av slutkostnaden för en anläggning blir mindre. Det är även andra delar som blir viktiga: tillgång till billigt kapital, gräva kablar, montagesystem, och göra det enkelt att koppla in på elnätet.

Du måste även berätta om uppfinningen som ert företag Innos har tagit fram. Det är en lösning som gör att solpanelerna inte bara kan producera el, utan även smälta snö. Det låter häftigt!

Visst är det häftigt! Har du sett nån kul film på det där? Dra på Youtube, och sök efter “Innos Weight Watcher”. I Norge sitter tekniken numera på totalt 40 000 kvm takyta. Du kan antingen använda den för att reducera vikten genom att smälta en del av snön. Det sparar både jobb för skottning och kostnader för att göra sig av med snön. I Norge och Sverige behöver man hantera den som deponi. När solen kommer under våren kan man även smälta helt för att få igång produktionen tidigare. Videon gjordes till exempel den 25 mars, när vi smälte snön. Det var en lördag. På måndagen hade vi sparat in den energi som gick åt till smältningen. Det är ganska lätt, skickar du ström genom en glödlampa så blir den varm, och skickar du ström genom en solpanel så blir den varm. Utmaningen är att kontrollera det där så att panelen ger en viss värme, en viss spänning och en viss ström. Och producenten ska leverera en solpanel med 25 eller 30 års garanti. Det är svårt att knacka på i receptionen hos Trina Solar [en av världens största paneltillverkare] och säga, “Hej, jag heter Tommy, vi har ett system här”.

Så vad sa de när du knackade på i receptionen?

Nu har vi fem tillverkare som har testat och ger ut garantier för systemet: Trina, IBC, JA Solar, Longi, REC. I detta fall berodde det i och för sig mer på vilka nummer jag råkar ha i min mobiltelefon. För tio år sen köpte de kisel från oss, för det fanns ingen annan att köpa ifrån.